- TOP

- > 防食溶射とは/防食溶射の溶射法

![]()

金属溶射のJIS規格は、1999年に改正により国際標準規格であるISO2063と整合化が図られて国際的なマーケットにも対応できる歴史のある技術になりました。また2006年に発刊された「鋼道路橋塗装・防食便覧」社団法人 日本道路協会編、「亜鉛・アルミニウム溶射マニュアル」日本橋梁建設協会編、「WSP009水管橋外面防食基準」日本水道鋼管協会編にもJIS規格の溶射が金属溶射の防食仕様として採用されております。

金属溶射のJIS規格は、1999年に改正により国際標準規格であるISO2063と整合化が図られて国際的なマーケットにも対応できる歴史のある技術になりました。また2006年に発刊された「鋼道路橋塗装・防食便覧」社団法人 日本道路協会編、「亜鉛・アルミニウム溶射マニュアル」日本橋梁建設協会編、「WSP009水管橋外面防食基準」日本水道鋼管協会編にもJIS規格の溶射が金属溶射の防食仕様として採用されております。

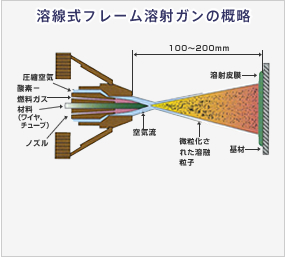

「防せい・防食溶射」とは、鋼材(鉄)より卑な電位の金属である亜鉛、アルミニウム、亜鉛・アルミニウム合金、アルミニウム・マグネシウム合金などを電気または燃焼エネルギーによって溶融し、圧縮空気などで微粒子化して吹き付けて皮膜を形成させる表面被覆法です。

JIS・ISO規格の「防せい・防食溶射」であれば、構造物の架設環境に応じた皮膜材質の選択範囲が広い上、対応年数に応じて皮膜厚さを調整できます。またJIS・ISO規格に準じて施工される「亜鉛、アルミニウムおよびそれらの合金溶射」皮膜は、ユーザーの品質管理に対しても絶対の安心が保証されます。また防食溶射協同組合の推奨溶射仕様は、さまざまな実績および各種試験により実証されており、確実に長期間の防食性能を発揮できます。

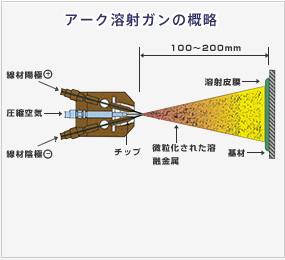

アーク溶射

2本の金属ワイヤの間にアークを発生させ、アークの熱によってワイヤを溶融し、その溶融速度に合わせてワイヤを送給しながら圧縮空気などの噴射によって溶滴を微粒化させ、素地に吹き付けて溶射皮膜を形成します。

自動化による溶射施工

作業標準

1) 素地調整の作業標準

- 処理方法

- 施工範囲をブラスト処理し、清浄な金属面と必要な表面粗さを得る。

- ブラスト時、ノズル角度は、素地に対し60~90度とする。

- ノズルは、摩耗によってオリフィスの直径が約25%増大した場合は取り替える。

- ブラスト作業終了後は施工物の表面をエアーブローし、ほこりや残留物を除去する。またできるだけ速やかにブラスト材は回収する。

- ブラスト後の表面は、直接素手や汚れた手袋で触れないようにする。

- ブラスト材は、ブラスト使用頻度によってブラスト粒の破砕・摩耗が生じるため、常に一定の粒度分布になるよう管理する。

- 除せい度:ISO 8501-1(亜鉛系・Sa 21/2以上、アルミニウム系・Sa3)とする。

- 表面粗さ:標準見本板との対比と共に、表面粗さRa8μm以上・Rz50μm以上とする。

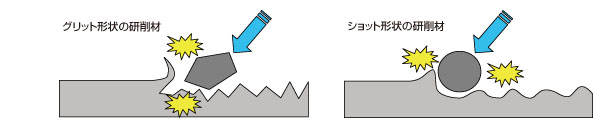

- 粗面のプロフィールが鋭角なこと。

- ショット状(球状)の研削材は使用しない。

2) 金属溶射の作業標準

- 溶射に用いる圧縮空気は、圧力は1次側で0.6MPa以上で清浄で乾燥したものを用いる。

- 各種調整器から溶射ガンの間で使用するホースの内径・長さは、過度の圧力低下を起こさないよう配慮する。

- 溶射ガンは、点火してから被溶射施工品に溶射粒子の飛沫がかからないような方向に向けて、その調整を行う。

- 溶射距離は素地表面から100~300mmとする。

- 溶射角度は素地に対してできるだけ直角とし、45度以上で行う。

- 溶射時にスパッタ(未溶融粒子)などが飛び、溶射面に付着した場合は、速やかに金ベラなどで除去する。

- ブラスト完了後、4時間以内に溶射作業を完了することが望ましい。